Modelbouw - Al het afval verzameluh! Goederenwagon gemaakt van 'rommel'

Bij de sloop-opkoop zat ook dit onbestemde goederenwagen-geval. Het bleek na wat onderzoek alleen de onderbouw van een goederenwagon van het merk Rivarossi.

De opbouw, ontbreekt, op het remhokje na, geheel, maar toch wou ik hier iets leuks van maken.

Ik begon eens te denken: een waterwagen voor de stoomlocomotief die ik ook aan het opknappen ben, zou wel een aardige functie voor dit zielige weesje zijn. In de vorm van een ketelwagen zou het geheel als extra watervoorraad kunnen dienen voor de ritten met de stoomloc waarbij plaatsen aangedaan word en waar geen water genomen kan worden.

De basis van de ketelwagen, iets dat op een ketel leek, vormde niet zo'n groot probleem, een snuffeltocht op de zolder leverde een stuk afval PVC-buis op, dat vrijwel dezelfde diameter had als de meeste ketelwagens die ik ooit gekocht heb. De moeilijkste stukken waren de beide kopse kanten van de ketel. Waar ging ik in vredesnaam iets bols vandaan halen...

Ik heb daar lang m'n hoofd over gebroken en werkelijk van alles geprobeerd en bedacht, van styreen verhitten en over een bol voorwerp 'trekken', het afgieten van een ketelwagen in rubber, om er vervolgens een giethars replica van te maken, in de plaatselijke blokker de keukenafdeling minutieus doorzocht op zoek naar iets bols met de juiste afmetingen... allemaal zonder resultaat.

Totdat ik ineens een leeg Tamiya spuitbusje zag staan en het betreffende busje omdraaide... daar was mijn bolle voorwerp!

Totdat ik ineens een leeg Tamiya spuitbusje zag staan en het betreffende busje omdraaide... daar was mijn bolle voorwerp!

Stap 1 was het voor de zekerheid echt leegspuiten van het busje. Niet voor de verf, maar het drijfgas.

Met de zekerheid van een busje dat echt niet meer onder druk staat kon ik de onderkant verwijderen. Een oude blikopener bleek het aangewezen gereedschap. Een veiligheidsbril, mocht er onverhoopt drijfgas achtergebleven zijn, was gereedschap nummer 2. Op die manier kon ik geen verf in m'n ogen krijgen.

Tip bij het werken met de blikopener: maak de 'halen' zo kort mogelijk om het blik zo min mogelijk te vervormen.

Probeer NOOIT, maar dan ook NOOIT, een nog onder druk staande spuitbus te openen. Je loopt risico op een explosie en geeft daarnaast een enorme troep (ik heb het voor de grap geprobeerd en m'n spuitcabine is sinds die dag prachtig geel)

Wat hou je over na het 'blik-openen':

Wat hou je over na het 'blik-openen':

Het opengewerkte busje (mag je lekker weggooien, alhoewel het blik, na schoonmaak, best bruikbaar zou kunnen zijn).

De uitgesneden onderkant, die je uiteraard moet bewaren.

2 prachtig ronde, glazen (ik was niet alleen verbaasd over het aantal, maar ook over het materiaal) kogels: doe ermee wat je leuk vind.

Het toevoerbuisje dat in de oorspronkeljke functie de verf aanvoerde naar de spuit-opening van de spuitbus. Als je een airbrush hebt, kan dit best van pas komen als je een verfbeker wil maken. Je kan het slangetje dan gebruiken om de verf mee aan te voeren.

Neem nu het bolle deel en verwijder de verfresten met wat alcohol of iets dergelijks.

Neem nu het bolle deel en verwijder de verfresten met wat alcohol of iets dergelijks.

Maak het daarna een beetje mooi (dat wil zeggen: buig alles een beetje netjes)

Plaats het stuk PVC buis dat de ketel moet vormen met een kopse kant op de holle kant van het stukje metaal en teken de omtrek af met een permanent stift. Dat ziet er zo uit.

Daarna kan je het metaal op maat knippen, dat kan je doen met een blikschaar, maar ik doe dat met een gewone huishoudschaar. Die vindt dat vast ni... ok... mijn schaar besloot het met dit zachte, dunne materiaal voor gezien te houden en met een ferme 'knak' brak een van de handvatten af.

Daarna kan je het metaal op maat knippen, dat kan je doen met een blikschaar, maar ik doe dat met een gewone huishoudschaar. Die vindt dat vast ni... ok... mijn schaar besloot het met dit zachte, dunne materiaal voor gezien te houden en met een ferme 'knak' brak een van de handvatten af.

Zet bij het knippen een veiligheidsbril op!

Na het op maat knippen was het zaak de stukjes metaal even bij te werken. De randen waren vlijmscherp. Een plat sleutelvijltje had geen enkele moeite met de bramen.

Met een flinke dosis secondelijm werden beide stukken metaal aan het PVC bevestigd. Omdat het metaal niet aan de randen vast te houden was (wegens het gevaar van vastplakkende vingers) heb ik een stukje dubbelzijdig plakband op een van m'n vingertoppen geplaatst, en vervolgens het beschermfolie van de andere kleefzijde verwijderd.

Daarna met m'n vinger op het stukje metaal gedrukt en ik kon het veilig op het met secondelijm ingesmeerde PVC plaatsen.

En dan heb je wel een ketel, maar dan moet er natuurlijk nog het nodige bij. Ik ben er nog niet helemaal uit of de ladders, die ik aan de zijkant van de ketel gepland heb, van messing of plastic moeten worden. Misschien schaf ik wel geëtste messing exemplaren aan.

En dan heb je wel een ketel, maar dan moet er natuurlijk nog het nodige bij. Ik ben er nog niet helemaal uit of de ladders, die ik aan de zijkant van de ketel gepland heb, van messing of plastic moeten worden. Misschien schaf ik wel geëtste messing exemplaren aan.

Omdat het model op sommige punten toch wat grof oogt en het slechts een fantasiemodel betreft, vind ik geëtste ladders echter ook weer wat teveel van het goede.

Voor een idee van het formaat heb ik er een ladder van Plastruct bij in de buurt gelegd: ik denk dat het toch plastic wordt...

Wordt vervolgd!

23:34 11-9-2011: Een bordes!

Na veel proberen en vooral veel mislukkingen, lukte het me eindelijk een bordes te maken voor het mannetje dat de wat ondankbare taak heeft de wagen te vullen of te legen (ik weet niet of een van de twee of beide via de afsluitbare opening in een dergelijke ketelwagen ging)

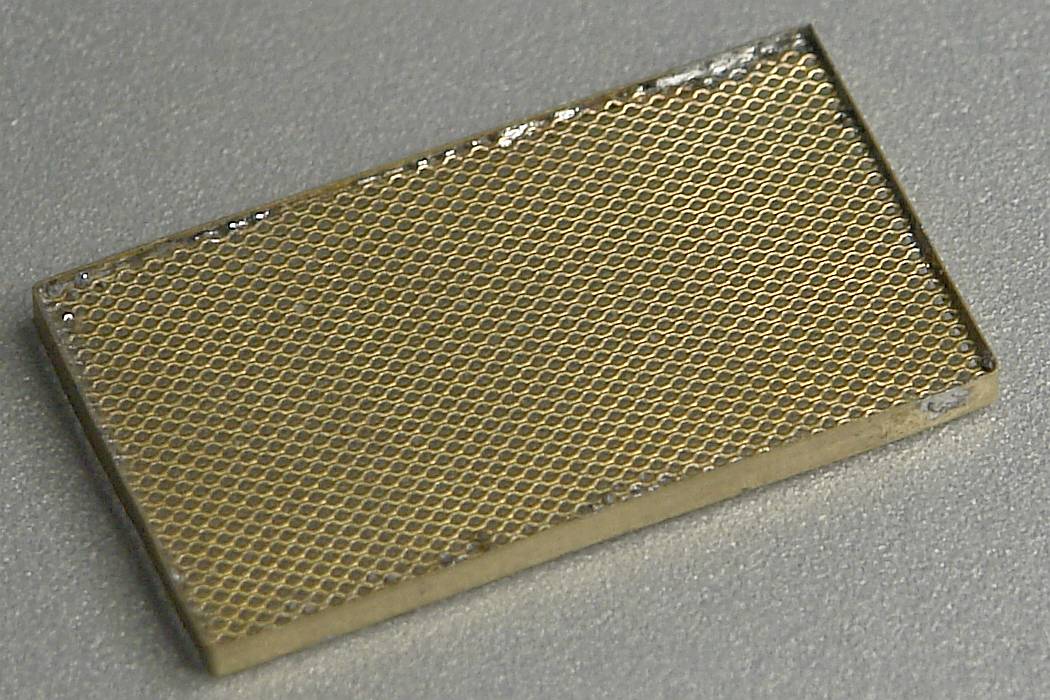

Ik trof bij de modelbouwzaak al een hele tijd terug een plaat met geëtst messing gaas aan, precies het type dat veel voor trap-opgangen en andere zaken waar mensenlijke voeten overheen banjeren gebruikt wordt.

Dat leek me, kwa detail, wel leuk om te gebruiken voor het goederenwagentje, dus ik kocht een dergelijke plaat en begon wat te experimenteren. Het probleem wat meteen al om de hoek kwam kijken zag ik aankomen, maar een oplossing had ik niet. Als je dit probeert te solderen op de manier zoals electronica gesoldeerd wordt, zuigt het tin zich in de gaatjes, die daardoor dicht komen te zitten.

Lijmen kon natuurlijk ook, maar dat vond ik, gezien het materiaal een beetje een laatste redmiddel (het wordt wel gedaan, daar niet van)

Ineens kreeg ik de ingeving het eens met het vloeibare soldeertin, dat ik ook gebruik voor het solderen van SMD onderdelen, te proberen. Ik smeerde een zo minimaal mogelijke hoeveelheid op het messing stripje dat ik er aan wou solderen, en hield de bout erbij. Helaas gebeurde hetzelfde opnieuw: het tin zoog zich in de gaatjes van het gaas, dat daardoor niet meer doorzichtig was.

Ik legde het werkstuk een tijdje aan de kant en probeerde het een tijd later opnieuw. De vorige keren had ik de 4 kanten die het opstaande randje moeten vormen, ook los geknipt. Dat was een heidens karwei. Als het ene stukje net vastzat, liet het wel weer los als je het andere probeerde te solderen.

Dit keer besloot ik het slimmer aan te pakken. Allereerst knipte ik een nieuw stukje van het gaas. Het eerste stukje was 'opgeëxperimenteerd' en knap onbruikbaar. Het stukje gaas meet ongeveer 15 bij 30 mm.

Dit keer besloot ik het slimmer aan te pakken. Allereerst knipte ik een nieuw stukje van het gaas. Het eerste stukje was 'opgeëxperimenteerd' en knap onbruikbaar. Het stukje gaas meet ongeveer 15 bij 30 mm.

Daarna was het tijd voor het opstaandje randje. Van dun messing plaat (0,15 mm) knipte ik een stripje van 1,5 mm breed, zodanig lang dat ik het volledig om het gaas heen kon 'leggen'.

Toen opnieuw het vloeibare soldeertin erbij gepakt en nu met de achterkant van de bout de andere kant van het messing aangeraakt. Op die manier smelt het tin uiteindelijk aan de andere zijde.

Door ook nog eens het niet-vertinde deel van de bout te gebruiken en niet de vertinde punt, kan eventuele niet afgestreken tin op de punt zich niet aan het messing afzetten. Het werkte en het resultaat was vele malen mooier dan wat ik eerder geprobeerd had.

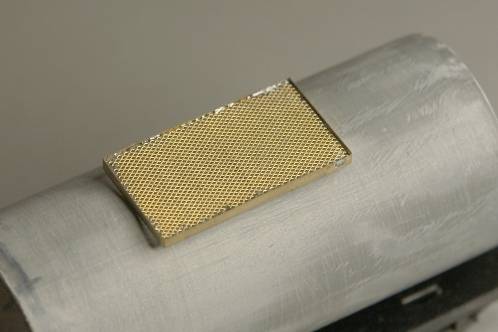

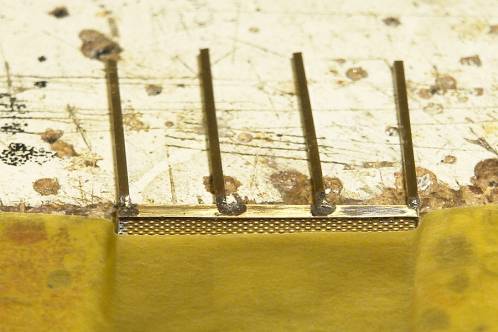

Na een minuut of 10 en heel wat half verbrande vingers verder, was het hiernaast staande werkstukje het resultaat.

Na een minuut of 10 en heel wat half verbrande vingers verder, was het hiernaast staande werkstukje het resultaat.

En hier moet het bordes uiteindelijk gemonteerd worden. In het midden van het bordes komt nog een gat voor de vul-opening van de wagen maar hoe ik dat ga maken moet ik nog even uitvinden, omdat het messing gaas erg moeilijk boort.

En hier moet het bordes uiteindelijk gemonteerd worden. In het midden van het bordes komt nog een gat voor de vul-opening van de wagen maar hoe ik dat ga maken moet ik nog even uitvinden, omdat het messing gaas erg moeilijk boort.

Overigens worden de trappen hoogstwaarschijnlijk toch van messing, dit puur vanwege het feit dat het bordes ook van messing is en dat natuurlijk makkelijker werkt dan het aanlijmen van een kunststof onderdeel.

De ladders komen aan de zijkanten. Eerst was ik van plan vanaf het 'voetplaatje' met het remmershuisje een ladder naar boven te maken, maar een vrij logische reden om dat niet te doen kwam in me op. De plek waar ik het laddertje eerst gepland had was zodanig dat het rem-mannetje het deurtje van zijn huisje niet meer open kon doen.

Als ik het laddertje zover mogelijk van het remmershuisje af zou plaatsen, zou hij op z'n looproute alsnog de ladder treffen, met de nodige pijnlijke botsingen van dien. Zodoende komen er toch maar 2 ladders vanaf de zijkanten naar boven, die ik dan ergens aan het bordes soldeer.

Wordt vervolgd!

15-1-2013: De ketel kan gevuld worden!

Tja. Wat moest ik nu als opening voor de ketel maken? Ik heb weinig verstand van ketelwagens maar met wat foto's van de werkelijkheid (voor zover ik daar wat aan heb met dit fantasiemodel) kon ik in ieder geval iets maken wat er op leek.

Tja. Wat moest ik nu als opening voor de ketel maken? Ik heb weinig verstand van ketelwagens maar met wat foto's van de werkelijkheid (voor zover ik daar wat aan heb met dit fantasiemodel) kon ik in ieder geval iets maken wat er op leek.

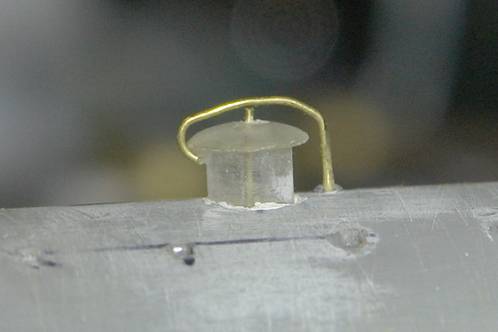

Van een meubel-stopje, zo'n dopje dat je in ongebruikte voorgeboorde openingen in meubels kan duwen zodat het er mooi uitziet, kon ik wel een ketel-opening met flens van het deksel maken.

Ik boorde een gat en met een druppel secondelijm werd het stopje in het gat vastgelijmd.

Helaas bleek de flens wel wat aan de forse kant. Met het uitboren van het stopje en het vervangen door een exemplaar waar ik de flens gedeeltelijk van weggevijld had, zag het er al beter uit.

Daarna was de sluiting aan de beurt. Van wat messing draad en secondelijm heb ik 'iets' gemaakt. Kort gezegd, ik ben er niet helemaal tevreden mee. Het komt wel erg iel over. Ik heb alleen niet zulke goede foto's van echte ketelwagens dat ik er gemakkelijk een deksel-vergrendeling van af kan leiden en mijn fantasie met dit soort zaken is ook weer niet zo groot.

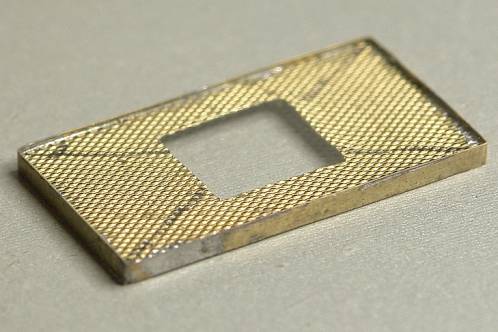

Toen dat eenmaal gebeurd was, was het tijd om het bordes aan te pakken. Achteraf gezien had ik dat beter eerst kunnen doen. Nu moest ik in het gaas een gat maken, terwijl het uit losse stukjes gaas opbouwen waarschijnlijk makkelijker was geweest.

Na het voorzichting in het midden boren van een klein gaatje was het simpelweg een kwestie van voorzichtig knippen met een huishoudschaartje en uiteindelijk een zijkniptangetje. Vervolgens heb ik de opening op maat gevijld: die bedraagt ongeveer 9 bij 9 millimeter.

Na het voorzichting in het midden boren van een klein gaatje was het simpelweg een kwestie van voorzichtig knippen met een huishoudschaartje en uiteindelijk een zijkniptangetje. Vervolgens heb ik de opening op maat gevijld: die bedraagt ongeveer 9 bij 9 millimeter.

Daarna heb ik met een randje messing plaat de boel verstevigd en afgewerkt. Het solderen wou niet echt, dus het is niet zo netjes geworden als ik had gehoopt.

Om het bordes vervolgens op de wagen te kunnen monteren, was het eerst zaak de ketel zo goed mogelijk recht op de wagen te monteren. Anders zou het bordes scheefstaan als ik de ketel recht zou zetten.

Hoe je dat doet is een beetje moeilijk uit te leggen. Ik heb een A4'tje gepakt en daar twee parallel lopende lijnen op getekend.

Dat A4'tje heb ik rechtop geplaatst (aan iets vastgeplakt). Vervolgens heb ik de wagen er zo goed mogelijk recht voor gezet. Met 2 lange linialen (30 centimeter) kon ik vervolgens de stand controleren door ze tegen de zijkanten van de onderbouw en de ketel te drukken. De ketel is iets smaller dan de onderbouw, dus de linialen wijzen iets naar elkaar toe.

Ik bleek het gat voor de schroef al erg netjes geboord te hebben, want de linialen wezen allebei bijna even ver naar binnen.

Daarna heb ik het bordes zo goed mogelijk recht gelegd (hier heb ik geen handigheidje voor: het was puur vertrouwen op m'n ogen) en een stipje gezet waar het eerste gat moest komen om later een messing staafje in te kunnen steken.

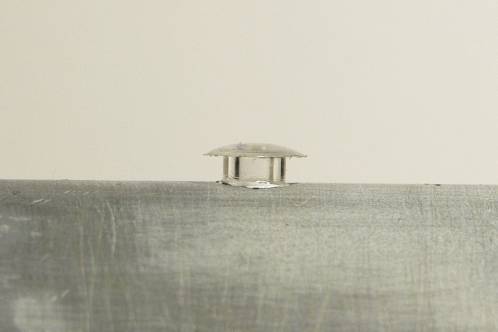

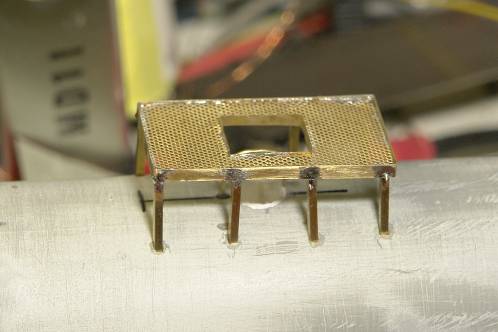

Die gaten maak ik trouwens uiteindelijk netjes vierkant zoals je hiernaast kunt zien.

Die gaten maak ik trouwens uiteindelijk netjes vierkant zoals je hiernaast kunt zien.

Dat is niet moeilijk. In mijn geval had ik vierkant messing staf met een afmeting van 1,5 x 1,5 millimeter. Dus boorde ik eerst een gat van 1,5 mm.

Vervolgens nam ik een klein stukje messing staf vast in een punt-tangetje, plaatste het op het net geboorde gat en hield vervolgens de soldeerbout tegen het messing staf aan. Door langzaam te drukken wordt op die manier het gat prachtig vierkant.

Let wel op: als je het PVC gaat ruiken verhit je te lang en die dampen zijn echt niet gezond om in te ademen!

Ik heb eerst 2 gaten geboord, om zo de gaten er tussenin netjes uit te kunnen lijnen.

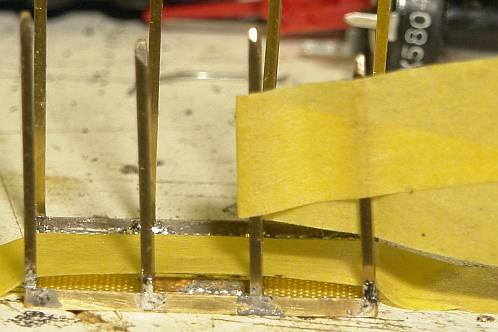

Aan het bordes soldeerde ik vervolgens aan 1 zijde de stukjes messing staf die straks de steunpunten op de ketel vormen.

Met een tangetje lukte het me niet lekker, dus heb ik m'n vingertoppen maar weer vrijwillig getest op hun hittebestendigheid. Dat, maar ook dat zo'n lang stukje simpelweg makkelijker uitlijnt, is een van de redenen dat ik de stukjes messing staf in eerste instantie behoorlijk lang gelaten heb (zo'n 40 millimeter)

Met een tangetje lukte het me niet lekker, dus heb ik m'n vingertoppen maar weer vrijwillig getest op hun hittebestendigheid. Dat, maar ook dat zo'n lang stukje simpelweg makkelijker uitlijnt, is een van de redenen dat ik de stukjes messing staf in eerste instantie behoorlijk lang gelaten heb (zo'n 40 millimeter)

Hiernaast zie je het bordes met de 4 steunpunten aan 1 zijde vastgesoldeerd vastgeplakt zitten tegen de rand van m'n werktafel. Op deze manier hoefde ik me op slechts 1 dimensie - in plaats van 2 - te concentreren. Desondanks zaten de steunpunten niet recht, maar dat verhielp ik met snel en omzichtig solderen terwijl het geheel in de wagen gestoken was.

Nadat ik alle stukjes messing staf aan 1 kant had aangesoldeerd, was het tijd voor de andere kant. Mijn werktafel bleek net te dik om het trucje voor het solderen nogmaals toe te passen, dus dat was echt een kwestie van veel verbrande vingers en opnieuw solderen omdat de boel absoluut niet recht zat.

Om het recht solderen gemakkelijker te maken, kon ik met een stukje plakband (Tamiya tape) het stukje staf fixeren aan een al eerder gesoldeerd stukje staf. Zo kon het nog maar beperkt bewegen en het spaarde mijn vingers grotendeels.

Om het recht solderen gemakkelijker te maken, kon ik met een stukje plakband (Tamiya tape) het stukje staf fixeren aan een al eerder gesoldeerd stukje staf. Zo kon het nog maar beperkt bewegen en het spaarde mijn vingers grotendeels.

Zo zou het er, uiteraard met het bordes nog verder tegen de ketel aangeduwd, uiteindelijk uit moeten gaan zien.

Zo zou het er, uiteraard met het bordes nog verder tegen de ketel aangeduwd, uiteindelijk uit moeten gaan zien.

Bij deze proef-passing braken 2 soldeerlassen, wat ik wel had verwacht overigens. De vervelendste was op een van de hoeken. Daar brak niet alleen het stukje messing staf af, maar ook de soldeerlas die het gaas met het opstaande randje verbond. Dat heb ik helaas niet mooi op kunnen lossen.

Na het hersolderen van de 2 gebroken lassen heb ik nog een proefpassing gedaan en enkele soldeerlassen kort verwarmd terwijl het werkstukje in de ketel gestoken was. Daarna heb ik het bordes weer uit de wagen getrokken.

Pas na het succesvol solderen en afwerken van het geheel heb ik de lange stukjes messing staf korter geknipt.

Nu het bordes geregeld was, kon ik me storten op de rest van de ketel. Die moest nog 'beschermd' worden tegen het van de onderbouw afrollen. Dat is in model niet daadwerkelijk nodig omdat de schroef door de onderbouw in het stuk PVC de 'ketel' prima op z'n plek houdt, maar in het echt zijn er altijd steunen aanwezig die de ketel aan de zijkanten op z'n plaats houden.

De steunen kon ik uit 8 losse delen laten bestaan, maar dat zou een heidens karwei worden wat betreft uitlijnen en vastlijmen. Die heb ik dan ook uit 1 deel laten bestaan om ze vervolgens tot de ketel af te vijlen.

Omdat dat een nogal complexe vorm betrof en ik 4 dezelfde steunen nodig zou hebben heb ik eerst uit dun messing een aftekenmal gesneden. De ronding heb ik gemaakt door hetzelfde stuk afvalbuis ter hand te nemen en de vorm op het messing af te tekenen.

Omdat dat een nogal complexe vorm betrof en ik 4 dezelfde steunen nodig zou hebben heb ik eerst uit dun messing een aftekenmal gesneden. De ronding heb ik gemaakt door hetzelfde stuk afvalbuis ter hand te nemen en de vorm op het messing af te tekenen.

Na het snijden van de mal kon ik simpel de vorm op styreen overtekenen met een stift en daar vervolgens 4 steunen van snijden.

Op de foto zie je de ketel met al 1 aangebrachte steun, het aftekenmalletje en een net uitgesneden steun precies op maat.

De steunen heb ik gelijmd met Plastic Weld, maar dat hield vaker niet dan wel. Blijkbaar is PVC verlijmen toch echt voorbehouden aan PVC-lijm. Met secondenlijm ging het prima en zaten de steunen binnen de korste keren vast.

Hiernaast zie je de ketel nog 'hoog op z'n poten' staan. De 2 buitenste steunen zijn bijna geheel tot de ketel afgevijld, de middelste moeten nog. Let op de scheef gelijmde steunen. Dit was nog voordat de steunen met secondenlijm te lijf gegaan waren. Met Plastic Weld had ik ze met moeite een beetje vast gekregen, waardoor ze niet recht zaten.

Hiernaast zie je de ketel nog 'hoog op z'n poten' staan. De 2 buitenste steunen zijn bijna geheel tot de ketel afgevijld, de middelste moeten nog. Let op de scheef gelijmde steunen. Dit was nog voordat de steunen met secondenlijm te lijf gegaan waren. Met Plastic Weld had ik ze met moeite een beetje vast gekregen, waardoor ze niet recht zaten.

Eronder is te zien dat de ketel na heel wat vijl- en paswerk nu netjes vlak op de onderbouw staat. Onderdoor kijken is er niet meer bij.

Ik heb het eigenlijk nog niet gehad over het afwerken van de ketel op een ander vlak.

Een van mijn vaardigheden die met dit model zwaar op de proef gesteld zijn is plamuren, dat bij de randen van de ketel moest gebeuren om een nette afwerking tussen ketel en de bolle stukken metaal te krijgen.

De buis is rond, de randen moeten in 2 vlakken netjes worden en het moet ook weer netjes geschuurd worden. Na heel wat keren schuren en plamuren was de ketel in dat opzicht klaar. Het gebruikte plamuur was dit keer van Humbrol.

Omdat de steunen vaak 'dicht' zijn als je tegen de zijkant van de ketel aankijkt, moest ik dwars op de steunen nog een afwerking maken. Met een stripje styreen dat ik in z'n geheel aan de 4 steunen vastlijmde was dat zo gebeurd. Later zou ik het deel in het midden voorzichtig wegzagen zodat er een opening in het midden zou zijn.

Omdat de steunen vaak 'dicht' zijn als je tegen de zijkant van de ketel aankijkt, moest ik dwars op de steunen nog een afwerking maken. Met een stripje styreen dat ik in z'n geheel aan de 4 steunen vastlijmde was dat zo gebeurd. Later zou ik het deel in het midden voorzichtig wegzagen zodat er een opening in het midden zou zijn.

Die manier van werken heeft een reden. Het is niet alleen makkelijker lijmen (je hebt immers een grote strip die je gemakkelijk vast kan houden) maar je ziet ook meteen of je netjes gewerkt hebt.

Als de strip bij het aanleggen tegen de steunen met slechts 3 steunen 'contact' maakt dan weet je dat je niet zo netjes gewerkt hebt en je dus nog wat werk te verrichten hebt.

Gelukkig bleek dat allemaal geen probleem en de strip sloot kaarsrecht op alle steunen aan. Op de achtergrond zie je de schuldige. Plastic Weld maakte korte metten met de strip styreen die binnen de korste keren vast zat.

Enige minuten na bovenstaande lijm-actie kon ik met een fijn figuurzaagje voorzichtig het middelste deel van de strip wegzagen. Met wat fijn schuurpapier kon ik de kopse kanten van de steunen bijwerken.

Enige minuten na bovenstaande lijm-actie kon ik met een fijn figuurzaagje voorzichtig het middelste deel van de strip wegzagen. Met wat fijn schuurpapier kon ik de kopse kanten van de steunen bijwerken.

Om kromtrekken of indrukken van de strips te voorkomen, heb ik voor het plamuren van de richel tussen steunen en ketel nog een stukje styreen-staf tussen de ketel en de afwerkstrips gelijmd.

Daarna heb ik het geheel geplamuurd en voor de eerste keer geschuurd.

Wat rest zijn de ladders en nog wat klein werk aan de onderbouw. Voor de ladders ben ik nog aan het tekenen en er zullen vast nog wat proef-ladders volgen voor ik het definitieve ontwerp te pakken heb.

Daarna is het tijd om het geheel te spuiten en van de nodige transfers te voorzien.

Wordt vervolgd!

17-10-2015. Nieuwe ketelsluiting.

Zoals hierboven beschreven had ik een ketelsluiting gemaakt waar ik niet echt over te spreken was. Het 'iets' met een messingdraadje was erg iel en leek nergens op.

Zoals hierboven beschreven had ik een ketelsluiting gemaakt waar ik niet echt over te spreken was. Het 'iets' met een messingdraadje was erg iel en leek nergens op.

Een beetje zoeken in de foto's die ik had van een oude ketelwagen bij de Stoomtram Hoorn-Medemblik leverde genoeg info op. Bleef over hoe ik dat dan ging maken.

Messing had m'n voorkeur vanwege het gemak dat ik zou halen uit een ets, maar in het etsen zelf had ik nou net niet zo'n zin. Styreen kon ook, maar het vijlen zag ik dan weer niet zitten. (wat leuk, zo'n fantasiemodel...)

Allereerst nog even de oude 'sluiting'. Een zijkniptangetje maakte korte metten met dit 'geval'.

Uiteindelijk heb ik de nodige styreen-strips van Evergreen erbij gepakt en met veel vijlen en hier en daar wat boorwerk, maakte ik in een paar uur de onderdelen voor de nieuwe sluiting.

Tipje: boor eerst, ga daarna vijlen. Het risico dat je styreen uitscheurt als je met zo weinig vlees er omheen gaat boren, is erg groot.

Op de foto de onderdelen, die bewust nog op lengte gehouden zijn om ze hanteerbaar te houden.

Op de foto de onderdelen, die bewust nog op lengte gehouden zijn om ze hanteerbaar te houden.

Het onderste onderdeel is gemaakt uit een stukje van 1 x 3.2 millimeter strip (Evergreen 146). De rest is gemaakt uit 0,25 x 2 millimeter strip (Evergreen 104)

Met een schuurvijltje (korrel 1000) zijn de onderdelen op maat gemaakt. Vlak voor montage zijn de onderdelen van hun stripjes afgeknipt, afgewerkt en vervolgens gemonteerd.

Met wat secondelijm monteerde ik eerst een klein styreenblokje op de ketel. Dit was de basis waar de sluiting aan zou scharnieren.

Vervolgens maakte ik met wat messing-draad een scharnierpunt. In theorie heel leuk als detail, in de praktijk een ramp om op z'n plek te houden.

Het gat was wel zodanig van afmeting dat het messing draadje iets kon bewegen, maar eenmaal met een kleine hoeveelheid Plastic Weld in aanraking gekomen, bewoog het alle kanten op en bleef het overal aan plakken. De eerste 2 onderdelen van de sluiting heb ik dan ook zo snel mogelijk geplaatst om er daarna niet meer aan te komen.

De scharnieren, die ik met stukjes messing draad wou nabouwen, heb ik dan ook na 1 poging laten schieten. De minuscule gaatjes in de onderdelen scheurden vrijwel direct uit na toevoegen van de Plastic Weld.

Met tussentijds wachten op de lijmverbindingen, was ik uiteindelijk aangekomen bij het laatste onderdeel van de sluiting. Ja, dit lijkt er meer op.

Met tussentijds wachten op de lijmverbindingen, was ik uiteindelijk aangekomen bij het laatste onderdeel van de sluiting. Ja, dit lijkt er meer op.

Op de foto is er nog niets afgewerkt, inmiddels heeft een schuurvijltje een bezoek gebracht aan de uitsteeksels die hier en daar te zien zijn.

Nu de ketelsluiting klaar was, kon ik door met de rest. De ketel kon wel gevuld worden, maar legen moest nog via dezelfde opening. Op foto's van een ander model ketelwagen zag ik in het midden onder de ketel een buis zitten die aan beide kanten een opening met deksel had.

Nu de ketelsluiting klaar was, kon ik door met de rest. De ketel kon wel gevuld worden, maar legen moest nog via dezelfde opening. Op foto's van een ander model ketelwagen zag ik in het midden onder de ketel een buis zitten die aan beide kanten een opening met deksel had.

Op dezelfde manier als het maken van de ketelsteunen maakte ik van wat styreenstrip dezelfde omhulling van de buis als die ik op de foto zag.

Een stuk rond styreenstaf maakte de imitiatie van de buis compleet. Op de foto is het onderdeel nog te lang en gemarkeerd met een rode punt. De rode punt komt van de winkel, waar het spul gemarkeerd was om de prijs aan te duiden.

Om nog de illusie van een buis mét afsluitflens te wekken, wou ik van dun styreen (0,25 millimeter dik) een flens maken.

Om nog de illusie van een buis mét afsluitflens te wekken, wou ik van dun styreen (0,25 millimeter dik) een flens maken.

Met de revolverpons-tang op 3 millimeter was dat zo gebeurd. Wel moesten de cirkeltjes met een fijn schuurvijltje bijgewerkt worden om de rafelige randjes weg te werken.

Het handigste ging dat door het cirkeltje in een pincet vast te houden en vooral niet te hard tegen het schuurvijltje te duwen (de cirkeltjes vind je, eenmaal gevallen, moeizaam terug...)

Op de foto een net geponst cirkeltje, de wat rafelinge randjes zijn zichtbaar.

Met een tandenstoker werd vervolgens een miniem druppeltje secondelijm op de 'buis' aangebracht. Met een pincet werd vervolgens het cirkeltje geplaatst en lijkt het al meer op een buis met flens.

Met een tandenstoker werd vervolgens een miniem druppeltje secondelijm op de 'buis' aangebracht. Met een pincet werd vervolgens het cirkeltje geplaatst en lijkt het al meer op een buis met flens.

Met de ponstang op 2,5 millimeter ponste ik nogmaals 2 cirkeltjes, die overigens ook even bijgewerkt moesten worden.

Met een nog miniemer druppeltje secondelijm (op dezelfde tandenstoker) werd dit cirkeltje op het eerder geplaatste cirkeltje geplaatst, om zo de afsluitflens na te maken. Op de foto hiernaast is het tweede cirkeltje net aan te zien.

Ik ben er nog niet helemaal: ik wil kijken dat ik van iets kleins, geen idee wat nog, bouten of een klemsluiting imiteer.

Bovenstaande heeft me gek genoeg veel geleerd. Van styreen kun je prachtige dingen maken, als je er de tijd voor neemt en het nodige geduld hebt. Bepaalde objecten die hierboven staan had ik nog niet zo heel lang geleden voor onmogelijk gehouden.

Zodra de leegopeningen voor de ketel klaar zijn, stort ik me op de ladders: enkele proeven met styreen waren niet bevredigend en ook m'n messing werkje liep anders af dan ik had gehoopt.