Techniek - Een behuizing van polycarbonaat

Voor een project had ik een plaat polycarbonaat nodig die groter was dan de 500 x 500 mm die ik in de bouwmarkt kon krijgen. Een vierkante meter was het minimum bij een kunststoffenhandel, waardoor ik nogal wat over hield wat ik zonde vond om weg te gooien.

Maar een andere bestemming kon ik er ook niet voor bedenken.

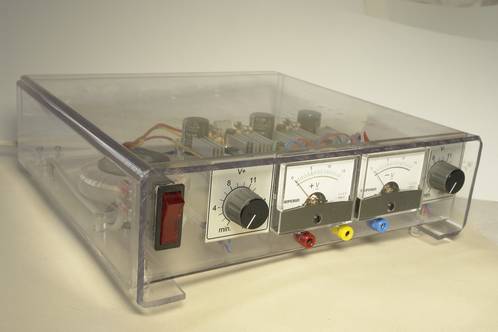

Symmetrische voeding in de rommelbak

In de voorraad 'komt ooit nog van pas' lag nog een symmetrische voeding die ik uit een mengpaneel gedemonteerd had.

In de voorraad 'komt ooit nog van pas' lag nog een symmetrische voeding die ik uit een mengpaneel gedemonteerd had.

Dat, gecombineerd met het feit dat ik meer met op-amps aan het experimenteren was, waarbij nogal eens symmetrische voedingen gebruikt worden, vond ik een aardige aanleiding om een behuizing te ontwerpen voor het printje en de ringkerntrafo.

Een eigen behuizing ontwerpen: voordelen

Als je schroeven niet mooi vind kun je die in je eigen ontwerp zoveel mogelijk vermijden. Ik ging daarom voor een soort half-schaal ontwerp (clam-shell, naar de 2 helften van een mossel). Ook kun je de maten helemaal vrij bepalen: je bent niet gebonden aan een vaste afmeting.

Nadelen aan een eigen ontwerp

Technisch moet je ontwerp goed in elkaar zitten. Goed afkijken bij in de handel verkrijgbare behuizingen is aan te raden. Op die manier krijg je een goed beeld van de maatregelen die genomen zijn voor de stevigheid van de behuizing en eventuele concessies die gedaan zijn.

Vergeet ook eventuele ventilatiegaten niet! Die zijn bij commerciële ontwerpen vaak aanwezig, maar zul je (indien noodzakelijk) zelf aan moeten brengen. Zelf netjes parrallel sleuven frezen is zonder speciaal gereedschap zoals een kruistafel en een freesbank of zelfs computergestuurde apparatuur vrijwel onmogelijk.

Frezen in polycarbonaat mag gerust een opgave genoemd worden.

Nadelen van het materiaal: polycarbonaat

Andere nadelen zijn het materiaal zelf. Veel behuizingen in de handel zijn van ABS gemaakt. Polycarbonaat is erg taai, waardoor boren en zagen moeilijker is.

Hoewel polycarbonaat koud 'gezet' kan worden (zetten is de term voor het buigen van delen) vereist dit veel kracht en een inrichting die daarvoor geschikt is.

Ik heb het materiaal thermisch vervormd, maar dat vereist wat oefening (of een betere buigmal: die ik tot m'n beschikking had kent maar 2 standen: aan of uit). Het is in ieder geval niet zo makkelijk als het buigen van acryl.

Zodra het materiaal enkele seconden voorbij de buigtemperatuur was kwamen er belletjes in m'n werkstuk. Langer verwarmen op een lagere stand, waarbij het materiaal de tijd krijgt goed door te warmen, is waarschijnlijk de oplossing.

Daarnaast is er het onvermijdelijke kras-risico. Ook met beschermplastic dien je tijdens het bewerken op te letten en zeker als je behuizing af is zullen krassen op de loer liggen, die door de glans ook meer opvallen. Vergeet vette vingers niet...

Het gebruikte gereedschap

Ik waarschuw vast: ik had voor dit project de wand- en tafelcirkelzaag op m'n werk tot m'n beschikking. Daarnaast kon ik gebruik maken van een 'professionele' kunststof-buigmal, waarbij vooral de breedte (1,2 meter) van pas kwam. Deze gloeidraad is onontbeerlijk, de tafelzaag is niet persé vereist, maar wel erg handig. Je kunt opzich zonder de wandzaag.

Van het beginstadium zijn niet zo heel veel foto's, omdat ik veel op m'n werk gedaan heb.

Uiteraard heb ik veel getekend en geschoven met de onderdelen om te kijken of het allemaal wel zou passen.

Uiteraard heb ik veel getekend en geschoven met de onderdelen om te kijken of het allemaal wel zou passen.

In het kastje moest de transformator, print met spanningsregelaars, 2 potmeters voor de spanningsinstelling en 2 draaispoelmeters komen. Uiteraard zou een netschakelaar en trekontlasting voor de netkabel niet ontbreken.

Benodigde gereedschappen

- (Tafel)cirkelzaag

- Accu-boormachine (een elektrische boormachine raad ik af)

- Fijne permanent marker (ik gebruikte een Staedtler Lumocolor)

- Hamer en centerpons

- Boortjes: 1,5 mm (voorboormaat voor alle gaten)

- 2,5 mm (voor de M2 draadstiftjes van de draaispoelmeters en voorboring voor M3 schroefdraad)

- 3,2 mm (voorboren voor het M4 schroefdraad)

- 5 mm (voorboren voor het M6 schroefdraad voor de ringkerntrafo)

- 7,5 mm (voor de banaanstekkerbussen)

- 10 mm (voor de potmeters)

- Gatboor 38 mm (voor de huizen van de draaispoelmeters)

- M3, M4 en M6 tap

- Blokhaak

- Figuurzaagbeugel met zaagje: het aantal tanden hangt af van de materiaaldikte. Minimaal 1,5-2 tand in het materiaal. Een te fijn zaagje zal het materiaal snel doen smelten en het zagen erorm vertragen (en het risico op breuk van het zaagje enorm verhogen).

Een te grof zaagje is moeilijker te controleren en zeker het beginnetje maken is niet makkelijk.

Ik ga in dit artikel niet in op de onderdelen en bouw van de voeding zelf.

Begin van de bouw

Na veel denken, passen en meten, zaagde ik de 2 delen voor de behuizing, de precieze maten zijn me ontschoten, maar waren pakweg 260 x 380 millimeter (de bodem) en 1 deel 260 x 440 millimeter de 'bovenkant'.

Voor het aftekenen op doorzichtig materiaal (of beschermplastic) gebruik ik vaak een kraspen. Maar de krassen daarvan waren erg slecht zichtbaar in de zagerij, dus gebruikte ik maar een fijne zwarte stift.

Bij het gebruik van een tafelzaag kun je de zaag net 'diep' genoeg instellen voor een hele nette zaagsnede, met het nadeel dat de spanen recht op je handen gericht staan. Die spanen zijn op het randje van 'te heet' en dus niet prettig om op je huid te krijgen.

Daarom heb ik de zaag juist zo 'diep' mogelijk ingesteld. Dan worden de spanen veel meer naar beneden gericht. Het is dan wel zaak om rustig te zagen, want de tanden happen veel meer in het materiaal.

De beschermkap boven de zaag deed praktisch niets tegen de hete spanen.

Draag nooit handschoenen bij gebruik van een tafelcirkelzaag! Als de zaag je handschoen grijpt, ontkomt je hand er ook niet aan!

Nog een tip: de zaagtafel die ik voorhanden had, heeft geen beschermkap over de zaag.

Dat vind ik zelf erg handig (de risico's van de volledig open zaag ten spijt) en is voor polycarbonaat en acryl belangrijk.

Vaak heeft deze kap lelijke bramen, die door het beschermplastic heen krassen veroorzaken. Met schilderstape kun je extra bescherming aanbrengen op je werkstuk.

Het thermische vervormen

Na het zagen tekende ik de buiglijnen af op het beschermplastic, om nog een laatste keer te kijken of alles wel ging passen.

Na het zagen tekende ik de buiglijnen af op het beschermplastic, om nog een laatste keer te kijken of alles wel ging passen.

Het deel wat uiteindelijk de voeding gaat dragen meet 380 millimeter lang en 260 mm breed.

De 2 uiteinden worden pakweg 70 mm omgezet door middel van een buigmal, waardoor een soort U van 70 x 240 millimeter ontstaat.

Ik boog een proefplaatje met het beschermplastic aanwezig. Dat kan, maar het risico dat het plastic aan het polycarbonaat gaat kleven is toch wel erg groot, dus verwijderde ik het voor zover nodig, maar sneed het niet af.

Om te voorkomen dat het polycarbonaat krom trekt tijdens het verwarmen, kun je er het beste iets zwaars op leggen (aan beide kanten van de gloeidraad!). Je kunt je aardig vergissen in de krachten die ontstaan door het krom trekken van het materiaal.

Dit krom trekken komt door een ongelijkmatige verwarming. Aan de zijkanten komt meer warmte in het materiaal dan in het midden, waardoor het ook meer uitzet. Het resultaat is dat het materiaal 'bol' of hol wil gaan staan.

Het verwarmen zelf kan een tijdje duren en hangt van de buigmal en dikte van je materiaal. Bij mij was het met een minuut of 6 tot 8 wel gedaan. Zoals gezegd: als de buigmal geen variabele temperatuur kent, blijf dan regelmatig controleren of het materiaal al buigbaar is. Bij mij ging het in een paar seconden anders mis, begon het materiaal te 'koken' en kwamen er belletjes in.

Als het vervormbaar is, zo snel mogelijk de bocht maken en deze lang genoeg in de juiste vorm houden. In dit geval betrof het mijn eigen werkstuk (waarbij ik over elk pietluttig detail mag vallen) dus wou ik voor geen goud een bocht die net niet haaks zou zijn. Ik hield het dus maar net zo lang vast tot ik echt zeker wist dat het genoeg afgekoeld was. Ik kreeg de indruk dat ik de bocht langer in vorm moest houden dan bij PVC van gelijke dikte. Dat ligt waarschijnlijk aan de slechte warmtegeleiding van polycarbonaat en moet daarom heter worden.

Hulpmiddelen bij het buigen

Leg hulpmiddelen klaar om de bochten haaks te maken! Dat kunnen aluminium hoekprofielen zijn, maar ook stukken aluminium staf, aangevuld met een blokje metaal dat haaks is. Het materiaal klem je tussen de stukken staf in, het blokje duw je tegen een stuk staf aan om de bocht haaks te maken.

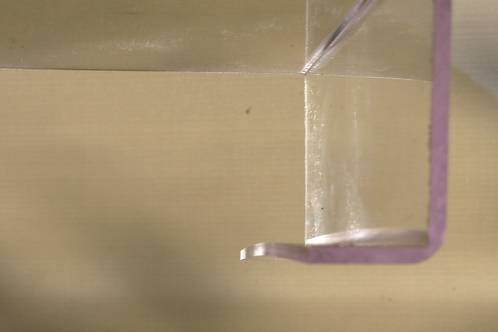

Nog een tip waar ik achteraf alleen maar op kan hameren: op een minder geavanceerde buigmal zal het kunststof ongelijk verwarmd worden en de neiging hebben bij het omzetten 'naar binnen' te gaan staan, je ziet het op de foto hiernaast van mijn werkstuk bij de bovenkant van de behuizing.

Nog een tip waar ik achteraf alleen maar op kan hameren: op een minder geavanceerde buigmal zal het kunststof ongelijk verwarmd worden en de neiging hebben bij het omzetten 'naar binnen' te gaan staan, je ziet het op de foto hiernaast van mijn werkstuk bij de bovenkant van de behuizing.

Als je dat wil voorkomen, gebruik dan 2 hoekprofielen. 1 voor de buitenbocht en 1 voor de binnenbocht.

Zeker het profiel aan de binnenkant zal behoorlijk dik moeten zijn en de buitenhoek ervan kun je het beste zo scherp mogelijk vijlen of slijpen/frezen, dit omdat je de 'binnenbocht' van je materiaal zo scherp mogelijk om wil zetten en geen vloeiende overgang wil meegeven.

Het hoekprofiel met de scherp geslepen hoek (lees: 90 graden maar met een scherpe rand) wordt dan tegen de binnenkant aangeduwd.

Aftekenen na het buigen

Pas na het buigen heb ik de gaten voor alle onderdelen afgetekend. Dat is moeilijker dan aftekenen en boren als het nog een vlakke plaat is. Waarom zo moeilijk doen?

Het is een praktische keuze. Het ongelijkmatige verwarmen van het kunststof is al moeilijk genoeg, maar daar komt nog een extra effect bij.

Denk aan een stuk tuinslang. Als je die in een bocht legt, zal de bocht aan de buitenkant altijd ruimer zijn dan die aan de binnenkant. Vouw je de slang zover dubbel dat deze knikt dan zal je zien dat deze naar buiten uitzet en breder wordt dan de diameter in het rond.

Precies dit effect doet zich ook voor bij het buigen van het kunststof: aan de buitenzijde van de bocht zal het materiaal een beetje uitgerekt worden, aan de binnenzijde van de bocht zal het samengedrukt worden.

Maak je eerst een gat vrij dicht bij de buignaad, dan loop je een risico dat de maatvoering van dat gat verandert is na het buigen. Hoe groter de gaten en hoe dichter bij de buiglijn, hoe groter het risico op vervorming ervan bij buigen.

Daarbij speelde mee dat van mij werkstuk de afstand tussen de 2 omgezette randen zo groot was dat ik de ene omgezette rand gemakkelijk op de tafelrand kon leggen om het te bewerken, zonder dat het andere deel in de weg zat..

De gat-boor

De gaten voor de draaispoelmeters heb ik gemaakt met een gat-boor. Dat is niet hetzelfde als zo'n '7-gaten-zaag' met van die flinterdunne ronde zaagbladen van een soort verenstaal, maar zijn boren die op een universele center-boor geschroefd worden. Afhankelijk van de maat word er wel of niet een ring met meeloop-pennen tegen aan gedraaid ter borging.

De gaten voor de draaispoelmeters heb ik gemaakt met een gat-boor. Dat is niet hetzelfde als zo'n '7-gaten-zaag' met van die flinterdunne ronde zaagbladen van een soort verenstaal, maar zijn boren die op een universele center-boor geschroefd worden. Afhankelijk van de maat word er wel of niet een ring met meeloop-pennen tegen aan gedraaid ter borging.

Dit soort boren hebben erg veel tandjes en je moet dan ook rustig boren. Polycarbonaat dat heet wordt boort voor geen meter en je loopt risico op vervorming of (zeldzaam) breuk van het materiaal bij een vastloper of uitschieter.

Een boormachine raad ik dan ook af omdat het toerental vaak erg hoog ligt en er vaak weinig koppel beschikbaar is bij lage snelheid.

De schroefmachine waar ik het mee deed kon het prima af op de 'hoog-koppel' instelling (weinig toeren, veel kracht) en bleek ook nog een knopje te hebben waarmee de schakelaar mechanisch begrensd werd, waardoor er heel rustig geboord kon worden.

Ik schakelde wel de slipkoppeling in, om te voorkomen dat ik weggeslingerd zou worden als de boor zou happen.

Zet het werkstuk goed vast en denk daarbij aan kras-bescherming!

Ik gebruikte boren van Würth. Het exemplaar van Ivana dat ik aanschafte leerde dat ik daar beter van weg kan blijven.

Prima merk voor schroevendraaiers, maar de gatboor was van slechte kwaliteit en niet mooi rond.

Afwerking

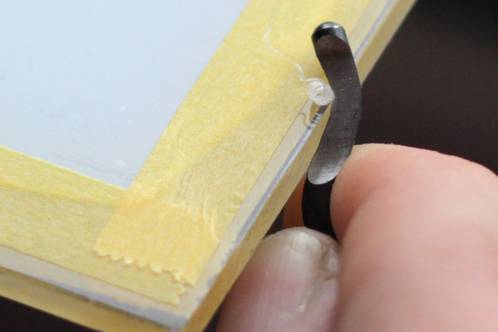

Met een ontbramer zijn de gaten van de meters en de banaanbussen bijgewerkt. Zo'n ontbramer is een gebogen mesje in een speciale houder, waar het mesje in kan draaien om gemakkelijk de ronding van het gat te volgen.

Met een ontbramer zijn de gaten van de meters en de banaanbussen bijgewerkt. Zo'n ontbramer is een gebogen mesje in een speciale houder, waar het mesje in kan draaien om gemakkelijk de ronding van het gat te volgen.

Naast de vorm van het mesje zorgt de knobbel aan het uiteinde er ook voor dat het mesje niet al te diep in het materiaal hapt.

De knobbel aan het uiteinde biedt enige bescherming voor je vingers/handen, maar een uitschieter resulteert nog altijd in bloederige taferelen (persoonlijke ervaring)

Het gereedschap wordt ook wel een vargus genoemd, maar dat is een merknaam. In het Nederlands kom ik 'draaibare ontbramer' en 'ontbramer' tegen. In het Engels wordt het vaak een rotary deburring-tool genoemd.

De binnenkant

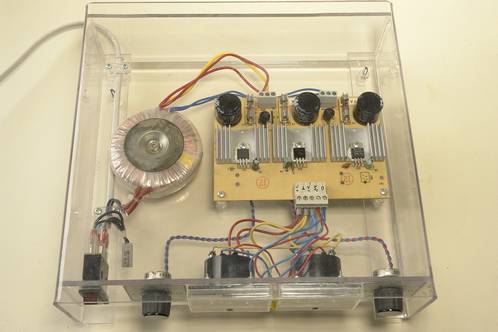

Nu de bodemplaat gereed was, kon ik me storten op het plaatsen van de transformator en de print.

Nu de bodemplaat gereed was, kon ik me storten op het plaatsen van de transformator en de print.

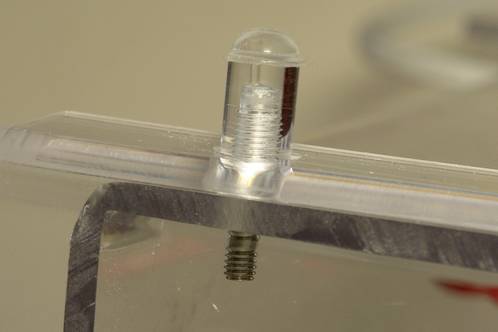

Met zo'n doorzichtig geheel wou ik wel in stijl blijven, dus een blokje plexiglas uit de rommeldoos werd het bevestigingspunt voor de ringkerntrafo.

Voordat het gemonteerd werd, boorde ik een gat en tapte het schroefdraad erin, om te voorkomen dat eventuele breuk van de boor of tap m'n werkstuk zou verpesten.

Het blokje werd daarna met flink veel Plastic Weld aan de bodemplaat gelast.

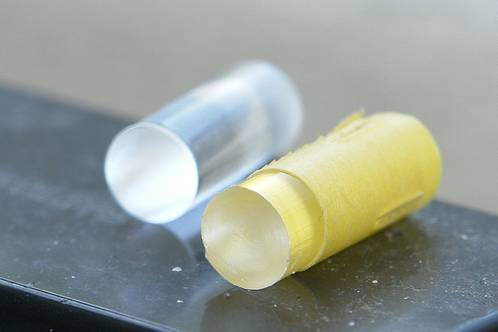

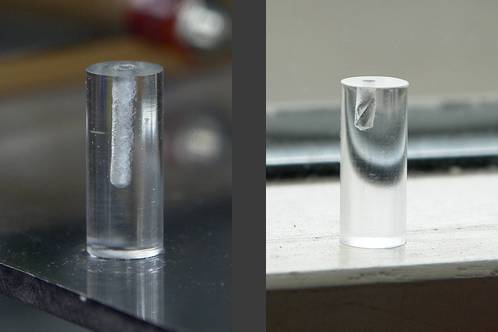

Ook de print met de spanningsregelaars werd geheel in stijl gemonteerd, door van acryl rondstaf van 10 millimeter steuntjes van 15 millimeter lang of iets dergelijks te zagen.

Omdat perfect haaks zagen erg moeilijk is en een scheve steun onmiddelijk op zou vallen, plakte ik enkele lagen schilderstape rond een stuk staf, spande het in de schroefmachine en gebruikte een grof figuurzaagje om het al draaiende door te zagen.

Omdat perfect haaks zagen erg moeilijk is en een scheve steun onmiddelijk op zou vallen, plakte ik enkele lagen schilderstape rond een stuk staf, spande het in de schroefmachine en gebruikte een grof figuurzaagje om het al draaiende door te zagen.

Doe dit LANGZAAM. Het acryl wordt er warm van en voor je het weet breekt je zaagje.

De onderkant moest daarna wel vlakker gemaakt worden, maar dat was een eitje vergeleken met 'stilstaand' zagen. Met 'schuur'papier korrel 12000 werd de boven- en onderkant gepolijst zodat de las beter wordt. Dit door het stuk staf werderom rond te laten draaien in de schroefmachine.

Twijfel je of je resultaat goed genoeg is? Breng dan een heel klein druppeltje water aan op je stukje rondstaf en 'plak' het op een glad, verticaal stuk acryl of polycarbonaat. Als je het goed gedaan hebt, zuigt je stukje staf zich vast en blijft het hangen. Zo niet, verder schuren (of je stukje staf is te zwaar, maar daar ga ik nu niet van uit).

Leermoment bij bewerken van acryl...

Voor het tappen van het schroefdraad in de steuntjes van de trekontlasting boorde ik zoals normaal een gat, waarna ik met een M3 tap aan de gang zou gaan. Gewoontegetrouw gebruikte ik wat spirirus tijdens het boren en ook voor de tap stond spiritus klaar.

Voor het tappen van het schroefdraad in de steuntjes van de trekontlasting boorde ik zoals normaal een gat, waarna ik met een M3 tap aan de gang zou gaan. Gewoontegetrouw gebruikte ik wat spirirus tijdens het boren en ook voor de tap stond spiritus klaar.

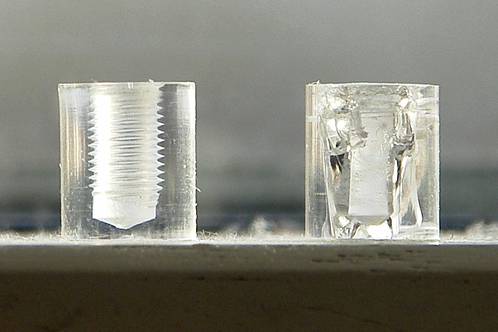

De kenner weet waar dit heen gaat. Inderdaad. Toen ik beide stukjes had geboord en het eerste pakte om te gaan tappen, zat het vol barsten! Ik kon het zelfs met m'n vingers uit elkaar trekken!

Op de foto zie je twee steuntjes voor de trek-ontlasting, 1 met net schroefdraad en het andere vol barsten.

Na het zagen van een nieuw stukje heb ik maar m'n eigen speeksel gebruikt.

Belangrijke les: gebruik GEEN ethanol bij het tappen in acryl (misschien ook niet in polycarbonaat, maar dat heb ik niet geprobeerd)

Voor deze gaten had ik overigens geen echte zogenaamde 'blinde' tap gebruikt. Ik heb het grootste deel eerst met m'n gewone M3-tap getapt. Een afgebroken M3-tap van m'n werk werd vlakgeschuurd en ietsje afgeschuind, waarmee ik alsnog vrij diep kon komen.

De printsteunen aanbrengen

De print wordt met M3-schroefjes vastgezet, dus komt er ook M3 draad in. Waar de trekontlasting uit het zicht zit en eventuele beschadiging door vastklemmen niet zo erg is, zijn de printsteunen behoorlijk zichtbaar.

Daarom laste ik ze eerst vast om daarna pas te gaan boren en tappen. Dat is meteen een aardige methode om te zien of je las goed is of niet.

Daarom laste ik ze eerst vast om daarna pas te gaan boren en tappen. Dat is meteen een aardige methode om te zien of je las goed is of niet.

Let wel: acryl last minder goed met polycarbonaat dan acryl met acryl. Desondanks kon ik gewoon boren en tappen, maar ik deed het wel heel rustig aan.

Toch ging het een keer mis. Al snel liep de boor bij 1 exemplaar helemaal vol en was het daarna met een knak einde boor.

Gelukkig bleek de lasverbinding tussen acryl en polycarbonaat minder stevig dan tussen acryl en acryl. Met een tang greep ik het stukje staf vast en een soort knik-beweging naar beneden was voldoende om het stukje staf te verwijderen.

De trekontlasting

De trek-ontlasting bestaat uit twee stukjes 10 millimeter acryl rondstaf met M3-schroefdraad, drie stukjes gedeeltelijk glad gevijld 4 millimeter acryl rondstaf en een stukje acryl plat-staf.

De trek-ontlasting bestaat uit twee stukjes 10 millimeter acryl rondstaf met M3-schroefdraad, drie stukjes gedeeltelijk glad gevijld 4 millimeter acryl rondstaf en een stukje acryl plat-staf.

De stukjes platgevijld staf worden zodanig gelast dat het snoer in een duidelijke knik geduwd wordt, zodat een ruk aan het snoer niet doorwerkt in de kast. Een gewone wartel had gekund, maar in zo'n doorzichtige behuizing vond ik dat niet kunnen.

Ook dit is een aardige test voor je lassen: als die niet goed zijn, kun je de schroefjes niet strak aandraaien zonder dat er ergens iets los laat.

De bodem samenschroeven met de bovenkant

Nadat alle elektronica-onderdelen met elkaar verbonden waren (en getest) kon ik de bodemplaat in U-vorm in de bovenkant (in C-vorm) schuiven.

Daarna ging ik met een boor op 4 plekken dwars door zowel de C-schaal als U-schaal, waarna ik in de U-schaal M4-schroefdraad tapte. In de C-schaal werden de gaten opgeboord naar 10 millimeter.

Daarna ging ik met een boor op 4 plekken dwars door zowel de C-schaal als U-schaal, waarna ik in de U-schaal M4-schroefdraad tapte. In de C-schaal werden de gaten opgeboord naar 10 millimeter.

Van (wederom) 10 millimeter acryl rondstaf maakte ik 4 pootjes, waar ik M4 schroefdraad in tapte. Een M4 stelschroef werd er ingedraaid en toen voorzichtig met een soldeerbout opgewarmd, waarna ik de schroef nog even stevig aandraaide. Op deze manier komt het schroefje echt nooit meer los.

De onderkant kreeg een doorzichtig kastvoetje (ook wel bump-on genoemd) en daarna kon ik deze pootjes in de U-schaal schroeven. Doordat ze door de C-schaal vallen, zit alles aan elkaar vast en is de behuizing 1 geheel geworden.

Eindresultaat

Met wat drukwerk uit de computer, afgedrukt op zelfklevend aluminiumfolie, werden de potmeters van een duidelijke spanningsmarkering voorzien.

Met wat drukwerk uit de computer, afgedrukt op zelfklevend aluminiumfolie, werden de potmeters van een duidelijke spanningsmarkering voorzien.

En zo was m'n eigen gebouwde behuizing compleet. Hoewel er (inmiddels) het nodige bovenop staat, blijft het wel leuk om er dwars doorheen te kunnen kijken.

De draaispoelmeters zijn verlicht, afkomstig van dit artikel: