Techniek - Zware motorregeling met 555 en MOSFET

Over het sturen van zware gelijkstroommotoren worden vaak vragen gesteld op het internet. Voor lichte motoren volstaat een kleine transistor vaak, maar voor motoren die een tiental Ampère trekken is een transistor niet zo'n beste keus. De stuurstroom wordt enorm en lang niet elke transistor is even efficiënt. Daarnaast zal er altijd zo'n 0,7 Volt over de Collector-Emittor overgang vallen. Met een forse stroom, laten we zo'n 10 Ampère nemen, kan de dissipatie dan al snel fors oplopen, wat een flinke koeling noodzakelijk maakt.

Daarom heb ik, met hulp van het elektronicaforum (Circuitsonline) een klassieke 555 Puls Breedte Modulatie sturing opgebouwd, inclusief een stuurtrap voor een zware MOSFET.

Met deze sturing is een gemiddelde ruitenwissermotor met gemak goed in snelheid te regelen. Met slechts een klein koelblokje is de FET afdoende gekoeld.

De maximale duurbelasting is in deze opstelling zo'n 10 Ampere, dat geeft zekerheid dat een blokkerende motor de FET niet opblaast. Ga met de gebruikte FET beslist niet hoger kwa schakelstroom en zorg voor een goede afzekering en koeling van het geheel!

Het probleem

Een kennis van mij wou een ruitenwissermotor traploos in snelheid kunnen regelen en had daar dus een schakeling voor nodig. Zelf te onbekend met elektronica vroeg hij of ik niet iets wist.

Omdat de motor niet van draairichting hoefde te kunnen wisselen, was ik met een stuurtrapje voor de FET en een zware FET eigenlijk klaar. Het was wel een beetje gokken met de te verwachten stromen, daar ik niet al te bekend ben met ruitenwissermotoren. Mede daarom heb ik de gebruikte FET zo zwaar gekozen, om wat hoofdruimte te hebben.

Als puls-opwekker is een klassieke 555 gebruikt.

Lompe ringkern of lichte schakelende voeding?

De voeding gaf wat meer zorgen. Een conventionele transformatorvoeding van ongeveer 13 Volt en op z'n minst 10 Ampere zou duur en zwaar worden en hoogstwaarschijnlijk niet toereikend zijn. Ik hield rekening met een stroom van zo'n 15 tot 20 Ampere als de motor onverhoopt mocht blokkeren.

De voeding gaf wat meer zorgen. Een conventionele transformatorvoeding van ongeveer 13 Volt en op z'n minst 10 Ampere zou duur en zwaar worden en hoogstwaarschijnlijk niet toereikend zijn. Ik hield rekening met een stroom van zo'n 15 tot 20 Ampere als de motor onverhoopt mocht blokkeren.

Het klinkt raar daar op te ontwerpen, maar als de spanning bij geblokkeerde motor inzakt, loop je risico dat de stroom niet hoog genoeg op kan lopen om een zekering door te laten branden.

Daarom ging ik voor zeker en moest de voeding minstens het dubbele van de nominale stroom kunnen leveren.

Afmetingen

Andere eisen die bij de eindgebruiker meespeelden waren de afmetingen. De motor en de behuizing daar omheen moest zo klein mogelijk worden, daar hij al een gedeelte van de montage had verricht en een huis voor de motor had gebouwd.

Andere eisen die bij de eindgebruiker meespeelden waren de afmetingen. De motor en de behuizing daar omheen moest zo klein mogelijk worden, daar hij al een gedeelte van de montage had verricht en een huis voor de motor had gebouwd.

De voeding kon daardoor dus niet dicht bij de motor geplaatst worden, wat een verbindingskabel tussen voeding en stuur-elektronica voor de motor noodzakelijk maakte.

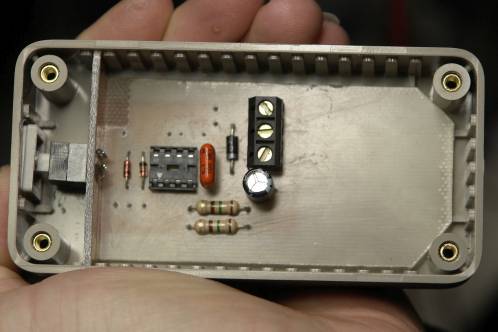

Daarnaast moest de motor op enige afstand geregeld kunnen worden. De complete 555-sturing werd daarom ondergebracht in een klein Hammond kastje en een kabel met afscherming werd verbonden met het printje met de transistors, FET en diode.

Een schakelaartje uit de rommelbak op een van de kopse kanten van het kastje schakelde de sturing in en uit, in het deksel werd een gat gemaakt voor de potmeter en onderin vond de kabel zijn weg naar binnen. Het kastje was op die manier prima in de hand te houden en je kon overal goed bij.

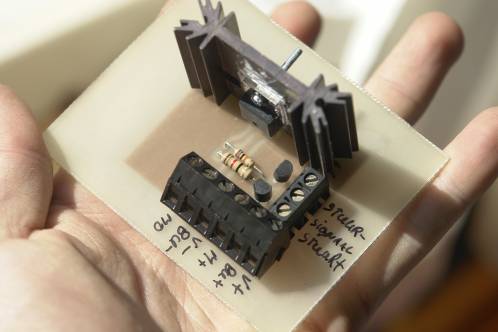

Het printje met de stuurtransistors, FET en diode werd zo dicht mogelijk bij de motor geplaatst.

De oplossingen

De voeding bleek makkelijk op te lossen: Toevallig had Baco in IJmuiden rond september 2011 een forse geschakelde voeding in huis. Voor iets van 3 tientjes kon ik een stevige 12 Volt 32 Ampère geschakelde voeding in handen krijgen.

De voeding bleek makkelijk op te lossen: Toevallig had Baco in IJmuiden rond september 2011 een forse geschakelde voeding in huis. Voor iets van 3 tientjes kon ik een stevige 12 Volt 32 Ampère geschakelde voeding in handen krijgen.

Dat was wel een type dat echt ergens ingebouwd moest worden, maar een zware metalen kast had ik nog rondslingeren, dus dat was ook zo opgelost.

De voeding werd, zonder bovenkap van de originele behuizing, in de kast gebouwd. Dit omdat er anders waarschijnlijk een ventilatieprobleem op zou treden. Voor extra koeling heb ik uiteindelijk nog op enkele koelblokken een ventilator gemonteerd.

De kabel tussen voeding en motor moest wel demontabel blijven, dus heb ik daarvoor Neutrik Powercon connectoren genomen. Duur, maar met die stromen wou ik geen enkel risico lopen. Van de Powercon's heb ik wegens het oneven aantal aansluitingen (3) maar 2 contacten gebruikt.

Dikke stromen, dikke kabel

De voeding was bedoeld voor montage in een rek en had iets van 6 speciale connectors aan de achterzijde. Uiteraard had ik daar niets aan. Met een kniptang werden alle bussen doorgeknipt en vervolgens uitgesoldeerd.

In de gaten van de connectors soldeerde ik meerdere kabels om naar de Neutrik Powercon te komen. Ik had geen soepele 2,5 mm2 of 4 mm2 kabel, dus heb ik voor zowel plus als min 6 kabels van 0,5 mm2 gebruikt, om zo op 3 mm2 uit te komen.

De kabel tussen voeding en stuur-unit zou ongeveer 4 meter lang worden. Daar heb ik een goede, dikke 4 x 1,5 mm2 neopreen-kabel voor genomen, waarvan ik de aders in 2 groepen van 2 gebruikt heb, om zo 2 x 3 mm2 te bekomen. Dit bleek bij praktijk-tests een acceptabele spanningsval van ongeveer 0,5 Volt te geven.

Helaas heb ik niet de mogelijkheid gehad om scoopbeelden te maken op de lokatie waar de motor gebruikt werd. De eventuele effecten van de pulsbreedte-modulatie op de relatief lange voedingskabel leken mij hoogst interessant.

Ik kon alleen spanning en stroom in de gaten houden bij enkele duurtests en bij pogingen de motor te blokkeren. Dat laatste lukte (net) niet, maar de stroom liep bij de momenten waar de motor het zwaar te verduren kreeg wel rap op naar de 15 Ampère en Ik had de FET dus zeker niet te zwaar gekozen.

Na ongeveer een uur draaien en wisselende belasting was het koelblokje met de FET en de vrijloopdiode slechts handwarm: een goed teken.

Uitleg van de schakeling

Rond de 555 is een 'standaard' astabiele multivibrator opgebouwd, die als ik het me goed herinner op een frequentie van zo'n 25 kiloHertz schakelt.

Met potmeter P1 is de duty-cycle te regelen. D1 beschermt de 555 tegen 'bijwerkingen' van het PWM'en van de motor.

De basisweerstand voor het transistorpaartje T1/T2, dat als simpele push-pull versterker geschakeld is, wordt gevormd door R2 en R3. Omdat ik niet precies wist hoe warm deze weerstand zou worden, heb ik twee half-Watt weerstanden van 150 Ohm parallel geschakeld. Theoretisch kom je dan op een waarde van 75 ohm uit, iets buiten de specificaties van de 555, maar het gaat goed.

Vermogen en beveiliging

Het deel rechts is het vermogensgedeelte. T1 en T2 sturen via de weerstand R4 de FET open en dicht. Deze combinatie wordt ook wel een 'push-pull' versterker of 'totempole' genoemd.

Het deel rechts is het vermogensgedeelte. T1 en T2 sturen via de weerstand R4 de FET open en dicht. Deze combinatie wordt ook wel een 'push-pull' versterker of 'totempole' genoemd.

R4 en R5 lijken wat overbodig, maar zeker R4 zal door de transistors ervoor gewaardeerd worden. Bij het inschakelen van de FET zal de gate daarvan een condensator vormen die snel opgeladen wordt. Hoewel de capaciteit heel klein is, is het een kortstondige piekstroom die de transistors uiteindelijk om zeep zou kunnen helpen. Weerstand R4 begrenst deze stroom.

R5 is een pull-down weerstand voor de FET. Mocht om wat voor reden dan ook de stuurspanning op de gate van de FET wegvallen, dan zal R5 de boel laag houden en de FET laten sperren.

Zonder deze weerstand zou de FET bij het wegvallen van de stuurspanning in zijn lineaire gebied kunnen komen. Een FET die dat doet wordt heel snel heel warm en overlijdt. Een FET die richting de andere kant geholpen kan vol kan gaan geleiden in het drain-source kanaal en in dat geval zal de motor oncontroleerbaar op volle snelheid gaan draaien, een situatie die je liever niet wil.

Let wel: dit is dus een preventieve beveiliging. Er is geen beveiliging voorzien voor het geval dat de FET toch de pijp aan maarten geeft en de motor alleen nog uitgeschakeld kan worden door de voeding uit te schakelen.

Ik hield rekening met vreemde effecten op de voeding en dus heb ik extra aansluitingen voorzien voor een stel buffer-elco's. Die zie je ook in het schema.

Schema en onderdelenlijst

R1 = 1 k R2 = 150 1/2 Watt R3 = 150 1/2 Watt R4 = 12 ohm 1/2 Watt R5 = 10 k C1 = 100 uF C2 = 100 nF C3 = 100 nF P1 = 50k IC1 = NE555 T1 = BC337 T2 = BC327 T3 = IRF1310 D1 = 1N4007 D2, D3 = 1N4148 D4 = BYT87

Niet in het schema getekend

In het schema heb ik geen motor, afzekering en eventuele buffer-elco's getekend. De laatste zijn eigenlijk alleen nodig bij onbedoelde effecten van het snelle schakelen van de motor, waarbij de MOSFET extra warm kan worden.

Kies in zo'n geval voor enkele buffer-elco's van een goede kwaliteit. Dat wil zeggen: Nippon-Chemicon, Panasonic FM reeks en dergelijke fabrikanten. Elco's met een lage ESR, 105 graden.

Vergeet niet om de MOSFET, bij hoge belastingen of veel schakelen, afdoende te koelen.

Kosten

De kosten voor dit complete project komen behoorlijk hoog uit: de kast was met 60 euro veruit het duurst.

De voeding koste slechts 30 euro en kwam bij de 'dump' vandaan. Nieuw zou een dergelijke voeding flink duurder zijn. De prijs van een conventionele voeding zou wel eens lager kunnen liggen, maar het nadeel is dat het gewicht veel hoger ligt.

Het kleine Hammond kastje was een euro of 7. De kabel tussen voeding en stuurelektronica was bijna 16 euro. De Powercon-connectors tikten ook behoorlijk aan met zo'n 18 euro.

De rest van de onderdelen en de zelfbouwprintjes telden daar nog eens zo'n 20 euro bij op. Daarbij was het schakelaartje voor de sturing en de netschakelaar een gerecycled exemplaar. Ook het koelblokje van de FET was een uit gesloopte apparatuur afkomstig profieltje. Een gelukje was dat er geen buffer-elco's nodig waren: die hadden de prijs nog wat verder opgedreven.

Totaal kwamen de kosten rond de 151 euro uit: de eigenaar was in ieder geval blij, want hij was van zijn probleem verlost en hoefde geen nieuwe motor te kopen (lees: driefasenmotor met reductor en frequentieregelaar)